Een snellere lijn is niet per se efficiënter

Zoveel mogelijk produceren tegen een zo hoog mogelijk rendement. Dat is de wens van elke manager. Maar hoe doe je dat eigenlijk? Een greep naar de snelheidsknop lijkt logisch. Want een snelle lijn betekent meer productie dus meer rendement. Toch?

Zoveel mogelijk produceren tegen een zo hoog mogelijk rendement. Dat is de wens van elke manager. Maar hoe doe je dat eigenlijk? Een greep naar de snelheidsknop lijkt logisch. Want een snelle lijn betekent meer productie dus meer rendement. Toch?

Een stelling: Een snelle lijn levert rendement op. Zeker. Maar een rustig draaiende, efficiënt ingerichte lijn, levert nog vele malen meer op. Om dat te begrijpen moeten we eerst af van een hardnekkige en diep ingesleten misvatting; namelijk dat de efficiency van een lijn bepaald wordt door de snelheid waarmee hij draait. Snelheid is namelijk slechts één van de vele factoren die van invloed zijn op de efficiëntie van de lijn. Zolang men geen rekening houdt met al die andere factoren die de lijn, op een soms heel onverwachte manier, beïnvloeden, zal die nooit optimaal draaien hoe hoog de snelheidsknop ook staat.

Snelheid van een proceslijn

Een voorbeeld: Een kaasproducent produceert 8 verpakkingen met plakjes gesneden kaas in een van 150 gram in een werktuig . De maximale machinecapaciteit is 10 slagen per minuut. Even snel uitgerekend betekent dat dat de producent 720 kilogram per uur kan produceren.

Normaal gesproken staan er vier mensen aan de lijn. Maar door de toegenomen snelheid van de lijn ontstaat er een probleem bij het inpakken. De inpakster houdt het allemaal nét niet bij, en er moet hulp ingeroepen worden. Gevolg is dat er twee mensen nodig zijn aan de inpaklijn. Dat maakt vijf mensen in totaal op de hele lijn. Verdeel het aantal kilogram door het aantal mensen aan de lijn, en je komt op een productie van 144 kg per man per uur.

Laten we het nu eens op een andere manier aanpakken: We nemen dezelfde machine met dezelfde hoeveelheid kaas. Maar dit keer zetten we de machine op 9 takten per minuut. In de praktijk betekent dit dat de machine in totaal 9 takten x 8 verpakkingen van 150 gram produceert. De producent produceert dan dus 648 kilogram kaas per uur. Inderdaad. Minder dan de hoeveelheid in het bovenstaande voorbeeld.

Doordat de snelheid echter is afgenomen, kan de inpakster het allemaal prima alleen handelen, waardoor er uiteindelijk maar vier man op de lijn nodig zijn. Deel die 648 kg per uur door de vier man, en je komt op een totale hoeveelheid van 162 kg per man per uur. Door de machine langzamer te laten draaien, winnen we dus 18 kg de man per uur.

Totaal inzicht in productielijn

De voorbeelden geven aan dat efficientie niet in de snelheid zit, maar in het totale inzicht in de lijn. Een goede analyse van de productielijn, het inzichtelijk maken van het rendement, het analyseren van eventuele hick-ups en het maken van een risico-inventarisatie zijn allemaal onderdelen die met elkaar het rendement overall flink kunnen verbeteren. Hierbij is het belangrijk rekening te houden met elke zaak die van invloed is op het functioneren van de productielijn bijvoorbeeld:

- juist geinstrueerde mensen aan de lijn

- ombouwsnelheid

- de schoonmaakmethode die wordt gebruikt

- de ruimte om een lijn

- de planning

- het tijdig aanleveren van de juiste grond- en hulpstoffen aan de lijn

- de kwaliteit van de communicatie tussen je medewerkers op verschillende niveaus

De laatste is een van de belangrijkste aspecten voor een efficiente productielijn.

Goede communicatie

Zo is het bijvoorbeeld erg belangrijk dat de informatie vanaf de werkvloer, goed aankomt bij de leidinggevende. Door de communicatielijnen zo open mogelijk te houden, is de leidinggevende snel op de hoogte van een eventueel probleem, en kan men zo snel mogelijk ingrijpen.

Teambordstructuur

Om de communicatie tussen de medewerkers zo helder en gestructureerd mogelijk te laten verlopen, is een teambordstructuur een optie. Deze structuur bestaat uit drie onderdelen, die ingezet worden op de verschillende niveaus.De teambordstructuur fungeert als kapstok om doelstellingen binnen het bedrijf helder te krijgen en noodzakelijke acties uit te voeren. Dus geen tijdrovende emotionele discussies of schuldvragen meer, maar een heldere en duidelijke probleemanalyse met daaraan gekoppelde acties en verantwoordelijkheden.

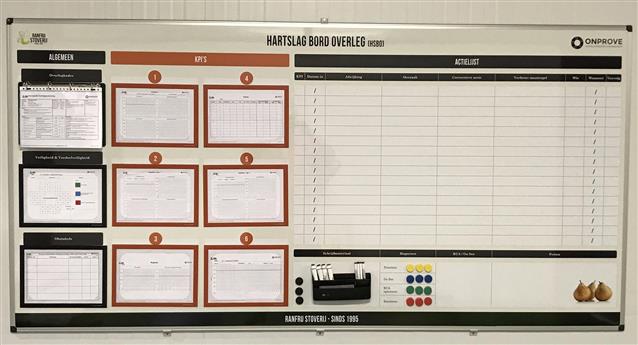

Hartslagbord

Om het dagelijkse Dagbordoverleg binnen de productie-afdeling te voorzien van de juiste informatie word er gewerkt met een Hartslagbord. Dit Hartslagbord is voor iedereen op elk moment toegankelijk. Hierop worden eventuele afwijkingen van de Key performance indicator (KPI )direct vastgelegd. Zo mogelijk vermeldt de verantwoordelijke voor de lijn een directe actie om het probleem zo spoedig mogelijk op te lossen. Wanneer dit niet mogelijk is, wordt het probleem gemeld bij de andere afdelingen. Door een gerichte omschrijving van de verstoring en direct daaraan gekoppelde actiepunten, wordt een probleem al vanaf de wortel aangepakt. Problemen die niet door de lijn kunnen worden opgelost worden geëscaleerd naar het dagelijkse teambord.

Dagbordoverleg

Het dagelijks dagbordoverleg functioneert als de kransslagader binnen een bedrijf. Door een eenvoudige en tactische analyse op verschillende operationeel niveaus worden de processen dagelijks, wekelijks en maandelijks intensief gemonitord. Dit geeft inzicht in de KPI’s en worden eventuele problemen wat betreft veiligheid, kwaliteit en performance direct blootgelegd.

Training leantools

Naast het inzetten van teamborden, is het verstandig de medewerkers zo goed mogelijk te trainen in de zogenaamde leantools. Een voorbeeld van zo’n training is de Yellow Belt, speciaal gemaakt voor de operator. Tijdens deze training leert hij zelf een probleemanalyse te doen en met verbetervoorstellen te komen. Een grondige aanpak van de hele productielijn is dus nodig om het continue verbeterproces te kunnen blijven waarborgen. Wanneer een van de elementen niet meegenomen wordt in het proces, blijven ze een hick-up vormen naar het doel dat wordt nagestreeft; namelijk een zo efficient mogelijke lijn met een zo groot mogelijk rendement.

Uit onderzoek van BENEO blijkt dat consumenten meer aandacht besteden aan de ingrediënten die in een product zitten dan aan de beschrijving van het product of het merk.

Uit onderzoek van BENEO blijkt dat consumenten meer aandacht besteden aan de ingrediënten die in een product zitten dan aan de beschrijving van het product of het merk.  Bijna vijftig procent van de voedingsbedrijven verwacht een tekort aan technici de komende vijf jaar, zo blijkt uit onderzoek van technisch dienstverlener ROVC. Bij alle technische bedrijven ligt dit percentage op ongeveer 80%.

Bijna vijftig procent van de voedingsbedrijven verwacht een tekort aan technici de komende vijf jaar, zo blijkt uit onderzoek van technisch dienstverlener ROVC. Bij alle technische bedrijven ligt dit percentage op ongeveer 80%. Vanaf 19 oktober mogen fabrikanten het Vinkje niet meer gebruiken. Het voedselkeuzelogo wordt als misleidend gezien en de Consumentenbond is blij dat het verdwijnt. Wel wil de bond dat er een een alternatief voedselkeuzelogo komt. Uit hun onderzoekt blijkt namelijk dat consumenten behoefte hebben aan een logo dat gezonde keuzes makkelijker maakt. De Consumentenbond denkt aan de Franse Nutri-Score of het Britse stoplichtensysteem.

Vanaf 19 oktober mogen fabrikanten het Vinkje niet meer gebruiken. Het voedselkeuzelogo wordt als misleidend gezien en de Consumentenbond is blij dat het verdwijnt. Wel wil de bond dat er een een alternatief voedselkeuzelogo komt. Uit hun onderzoekt blijkt namelijk dat consumenten behoefte hebben aan een logo dat gezonde keuzes makkelijker maakt. De Consumentenbond denkt aan de Franse Nutri-Score of het Britse stoplichtensysteem.